86-571-26265158

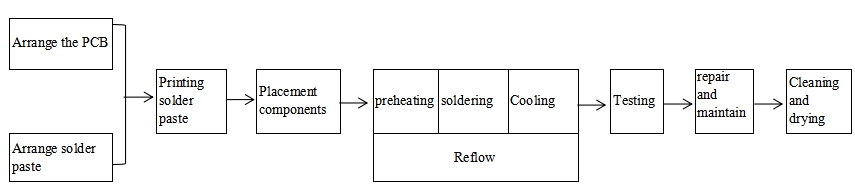

El proceso de reflow es cuando el PCB con pasta de soldadura y componentes bien instalados entra en el horno de reflow. El PCB es accionado por la cadena de transporte ferroviario reflow y pasa a través de la zona de precalentamiento reflow, la zona de aislamiento térmico, la zona de soldadura y la zona de refrigeración. El proceso de reflow de la placa de circuito se completa mediante el cambio de temperatura en las cuatro regiones de temperatura de reflow. Figura 1 diagrama de flujo del proceso de reflow

descripción detallada del proceso de reflow

1. Cuando el PCB entra en la zona de precalentamiento, el disolvente y el gas en la pasta se evaporan, y el flujo en la pasta humedece la almohadilla, los extremos de los componentes y los pines. La pasta se suaviza, dobla y cubre la almohadilla, aislando la almohadilla y los pines de los componentes del oxígeno.

precalentamiento es para activar la pasta de soldadura y evitar el calentamiento rápido y a alta temperatura cuando se sumerge en estaño, un comportamiento de calentamiento que puede conducir a piezas defectuosas. El objetivo de esta zona es calentar los PCB lo antes posible a temperatura ambiente, pero la velocidad de calentamiento debe controlarse dentro de los límites apropiados. Si la velocidad es demasiado rápida, se producirá un choque térmico y el circuito y los componentes pueden estar dañados. Si la velocidad es demasiado lenta, el disolvente no se evaporará completamente, afectando la calidad de la soldadura. Debido a la velocidad de calentamiento más rápida, la diferencia de temperatura en el horno de reflujo en la parte posterior de la zona de temperatura es mayor. Para evitar daños por choque térmico, la velocidad máxima de calentamiento se fija generalmente en 4°C / S y la velocidad de aumento se fija generalmente en 1 ~ 3°c / S.

2. Cuando los PCB entren en la zona de aislamiento térmico, los PCB y los componentes se precalentarán lo suficiente para evitar que los PCB entren repentinamente en la zona de alta temperatura de soldadura y dañen los PCB y los componentes. El objetivo principal de la fase de aislamiento térmico es estabilizar la temperatura de los componentes del horno de reflujo y reducir al mínimo la diferencia de temperatura. Deje tiempo suficiente en esta área para que la temperatura de los componentes más grandes alcance la temperatura de los componentes más pequeños y asegúrese de que el flujo en la pasta se evapora completamente. Al final de la Sección de aislamiento, el óxido en la almohadilla, la bola y el pin del componente se elimina bajo la acción del flujo, y la temperatura de todo el tablero se equilibra. Tenga en cuenta que todos los componentes de la SMA deben estar a la misma temperatura al final de esta sección, de lo contrario, la entrada en la Sección de retorno puede causar una variedad de soldadura defectuosa debido a la temperatura desigual de cada Parte.

3. Cuando el PCB entra en la zona de soldadura, la temperatura aumenta rápidamente, lo que hace que la pasta de soldadura alcance el Estado de fusión. La soldadura líquida humedece, difunde o refluye la almohadilla de PCB, el extremo del componente y el PIN para formar la Junta de soldadura. Cuando el PCB entra en la zona de reflujo, la temperatura aumenta rápidamente, lo que hace que la pasta de soldadura alcance el Estado de fusión. El punto de fusión de la pasta de soldadura de plomo 63sn37pb es de 183℃, y el punto de fusión de la pasta de soldadura de plomo es de 96,5 sn3ag0. 5cu es 217 °C. En esta área, la temperatura del calentador se establece muy alta, por lo que la temperatura del componente aumenta rápidamente a la temperatura máxima. La temperatura máxima de la curva de reflow se determina generalmente por la temperatura de fusión de la soldadura y la temperatura de resistencia al calor de los sustratos y componentes ensamblados. En la sección reflow, la temperatura máxima de soldadura depende de la pasta utilizada. En general, las altas temperaturas sin plomo oscilan entre 230 y 250℃ y el plomo entre 210 y 230℃. Si la temperatura máxima es demasiado baja, las juntas frías y la humectación inadecuada pueden ocurrir fácilmente. Si la temperatura máxima es demasiado alta, el sustrato de resina epoxi y los componentes plásticos pueden ser carbonizados y estratificados. Se formará un número excesivo de compuestos metálicos eutécticos, lo que dará lugar a la fragilidad de las juntas de soldadura y afectará a la resistencia a la soldadura.

en la zona de reflow, tenga especial cuidado de que el tiempo de reflow no sea demasiado largo para no dañar el horno de reflow, y también puede causar un mal funcionamiento de los componentes electrónicos o la quema de la placa de circuito.

3. El PCB entra en la zona de refrigeración y la Junta de soldadura se solidifica. Soldadura reflow completa.

en esta etapa, la temperatura se enfría por debajo de la temperatura sólida para solidificar la Junta de soldadura. La velocidad de enfriamiento afecta la fuerza de la Junta de soldadura. Si la velocidad de enfriamiento es demasiado lenta, se producirá una cantidad excesiva de compuestos metálicos eutécticos. Las juntas soldadas tienden a tener grandes estructuras de partículas, lo que reducirá la resistencia de las juntas soldadas. La velocidad de refrigeración de la zona de refrigeración suele ser de aproximadamente 4°C / S y 75°C.